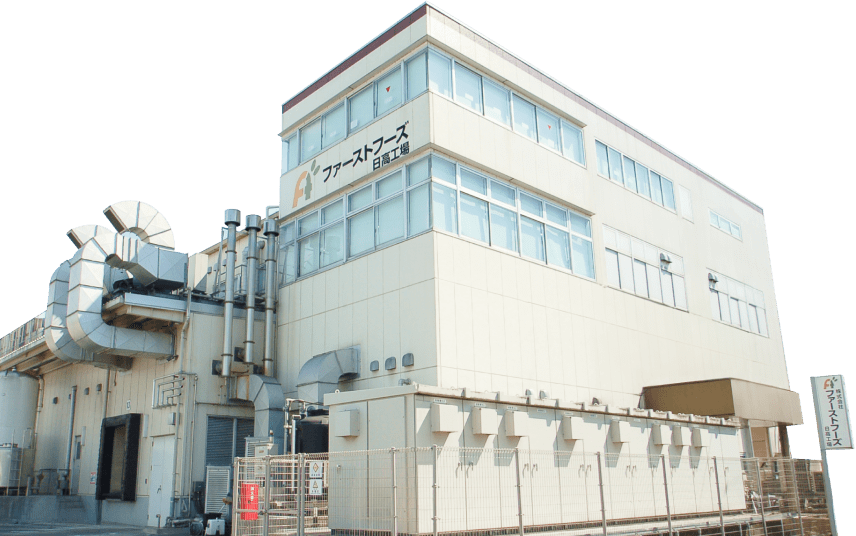

お弁当ができるまで

1日50万食以上の食品を

製造しているファーストフーズ。

原材料の出荷仕入れから

皆様の食卓に届くまでをご紹介します!

資材

Step1工場荷受

運ばれてきた原材料の受け入れを行います。

新鮮な食材や原材料が、

どんどん工場へ運び込まれてきます!

資材

Step2入荷検品

入荷したら検品を行います。

検品後、バーコードを読み取り日付管理シールを発行して原材料に貼り付けます。

入荷される原材料に間違いがないかしっかり確かめます!

入荷される原材料に間違いがないかしっかり確かめます!

資材

Step3出庫

日付管理シールを貼った原材料は温度帯別に保管されます。

先入先出管理で、保管期間をできるだけ抑えるようにしています。

古い食材から順番に出庫できるように工夫しています!

古い食材から順番に出庫できるように工夫しています!

調理

Step4計量・払い出し・洗浄

出庫された食材は製造に必要な分量だけ計量され、各調理工程に払い出されます。

サラダやサンドイッチには沢山の野菜を使用しますので、野菜洗浄も工場で行います。

お客様の口に虫が入らないように一枚一枚入念にチェックします

お客様の口に虫が入らないように一枚一枚入念にチェックします

調理

Step5加熱調理

フライヤー、ジェットオーブン、ロータリーシェフなどを使い、焼き物・炒め物・揚げ物を調理し食材を美味しく仕上げます。

炊飯設備は工場で一番大きな設備です。

1時間に1t以上のご飯を炊く能力を持った設備もあります!

1時間に1t以上のご飯を炊く能力を持った設備もあります!

調理

Step6カット&和え物

食材や、調理が終わった揚げ物などを食べやすいようにカットします。

料理によってはさらに調味料を加え、和え物にします。

カットや和え物の作業は、

主に人の手で行われます!

カットや和え物の作業は、

主に人の手で行われます!

調理

Step7食材準備・セットアップ

製造する商品に合わせて必要な食材を準備し、識別保管します。

お弁当やおむすびなどご飯を使用する製品は20℃で管理しています。

ご飯を使わない商品は長時間新鮮に保つため、より低い温度帯で管理します。

ご飯を使わない商品は長時間新鮮に保つため、より低い温度帯で管理します。

加工

Step8盛付・包装・検品

商品は一つ一つ人の手で丁寧に盛り付けされ、検品後に仕分け工程に移されます。

おむすびは1時間に2000個以上機械で製造し、サンドイッチはパンのスライスから工場で行い、スパゲティも工場で茹でて盛付けしています。

惣菜はガス置換により鮮度を保ち、消費期限を長くしています!

惣菜はガス置換により鮮度を保ち、消費期限を長くしています!

加工

Step9仕分け

出来上がった商品をお店様からの注文数に応じて、正確にコンテナに入れて配分していきます。

いよいよ完成ですね!

いよいよ完成ですね!

加工

Step10出荷

仕分が終わった商品はトラックに積み込まれ、配送センターに向けて出発します。

こうやって皆様のもとに

運ばれていくんですね!

こうやって皆様のもとに

運ばれていくんですね!

新鮮な食材や原材料が、

どんどん工場へ運び込まれてきます!